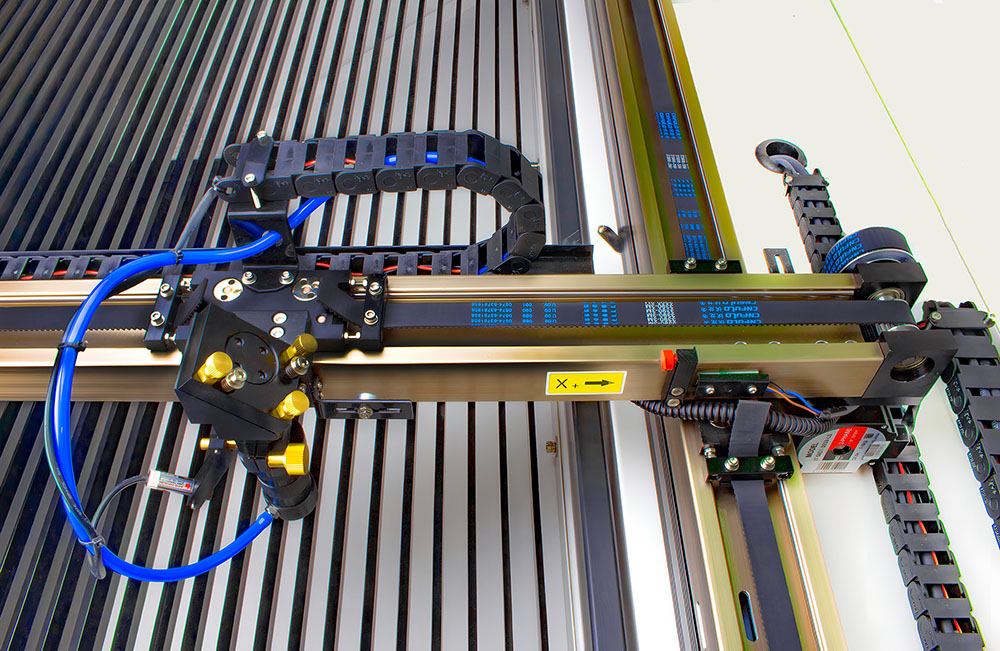

Головка лазерного станка: устройство и принцип работы

Лазерные станки получили широкое распространение в самых разных сферах — от промышленного производства и машиностроения до медицины, полиграфии и декоративного искусства. Центральным узлом такого оборудования является лазерная головка, именно она отвечает за формирование и точное направление лазерного луча на обрабатываемый материал. Чтобы лучше понять возможности лазерной техники, важно разобраться в устройстве и принципах работы головки.

Устройство лазерной головки

Конструктивно лазерная головка представляет собой компактный блок, в котором объединены несколько ключевых элементов:

- Оптическая система.

Главный компонент, включающий линзы, зеркала и фокусирующие элементы. Оптика собирает и концентрирует луч, формируя пятно нужного диаметра. Качество оптики напрямую влияет на точность реза или гравировки. - Фокусирующая линза.

Находится в нижней части головки и отвечает за создание минимального диаметра светового пятна. От её фокусного расстояния зависит глубина реза, скорость обработки и качество поверхности. - Зеркала (в CO₂-станках).

В газовых лазерных системах луч передаётся по системе зеркал. Одно или несколько из них встроены в головку и направляют поток к линзе. - Сопло.

Нижняя часть головки, через которую выходит сфокусированный луч. Вокруг отверстия подается поток вспомогательного газа (кислород, азот или воздух). Газ охлаждает зону реза, выдувает продукты горения и способствует повышению качества обработки. - Система охлаждения.

В современных головках применяется водяное или воздушное охлаждение. Оно предотвращает перегрев оптики и сопла, что особенно важно при работе с мощными лазерами. - Датчики и электроника.

На многих станках устанавливаются автофокусные датчики, следящие за положением сопла относительно поверхности материала. Благодаря этому обеспечивается стабильное качество обработки даже при неровностях заготовки.

Работа лазерной головки базируется на физических свойствах лазерного излучения — высокой мощности и способности концентрироваться в узкой точке. Процесс можно описать поэтапно:

- Формирование луча.

Лазерный источник (газовый, твердотельный или волоконный) генерирует излучение, которое через оптическую систему попадает в головку. - Направление.

В случае CO₂-лазеров луч отражается системой зеркал и подводится к фокусирующей линзе. В волоконных лазерах излучение доставляется в головку через оптическое волокно. - Фокусировка.

Линза концентрирует энергию в точке диаметром всего несколько десятков микрон. В результате в месте фокусировки создаётся экстремально высокая плотность мощности, достаточная для плавления или испарения материала. - Воздействие на материал.

Луч выходит через сопло, одновременно подается поток газа. Газ предотвращает обгорание краёв, увеличивает глубину реза и удаляет расплав. Для гравировки используются меньшие мощности, а для резки — более высокие. - Автоматическая стабилизация.

Если головка оснащена автофокусом, система датчиков контролирует расстояние от сопла до поверхности. Это обеспечивает одинаковое качество обработки по всей траектории.

- Для резки металла чаще применяются волоконные лазеры: они обеспечивают высокую скорость, узкий рез и минимальную зону термического воздействия.

- Для резки неметаллов (дерево, акрил, пластик, ткань) широко используются CO₂-станки, чьи головки адаптированы под работу с этими материалами.

- При гравировке основное внимание уделяется стабильности оптики и точности фокусировки, так как важна детализация изображения.

Заключение

Головка лазерного станка — это высокотехнологичный узел, объединяющий оптические, механические и электронные элементы. Её задача — направить и сфокусировать мощный лазерный луч таким образом, чтобы обеспечить максимально точное и эффективное воздействие на материал. Качество и конструкция головки во многом определяют производительность станка, скорость работы и чистоту обработки. Именно поэтому развитие технологий лазерных головок идёт в сторону повышения автоматизации, улучшения систем охлаждения и внедрения интеллектуальных датчиков.

За более подробной информацией вы можете обратиться к нашим специалистам по телефону +7 (499) 938 89 98 или написать нам на почту domiru@yandex.ru. Мы всегда рады помочь!